Las Busur Nyala Listrik

Mengenal Lebih Dekat Las Busur Nyala Listrik: Metode Penyambungan Logam yang Andal untuk Aplikasi Luas

Las Busur Nyala Listrik, sebagai teknik fundamental dalam dunia fabrikasi dan perbaikan logam. Memegang peranan yang sangat penting di antara beragam metode pengelasan yang ada karena fleksibilitasnya yang tinggi, efisiensinya yang terbukti. Serta kemampuannya dalam menghasilkan sambungan-sambungan yang memiliki kekuatan optimal untuk berbagai keperluan.

Memahami Pengertian Dasar Las Busur Nyala Listrik

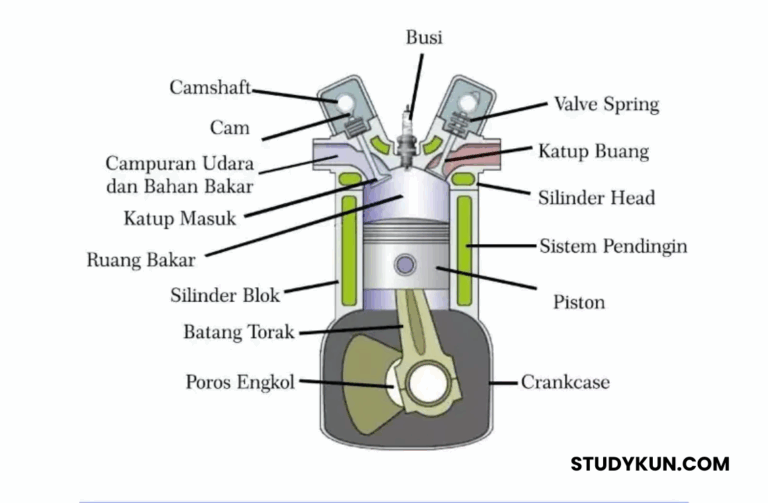

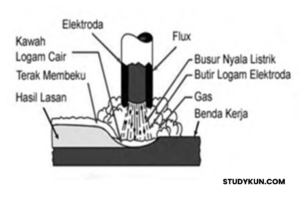

Secara esensial, las busur nyala listrik merupakan sebuah metode penyambungan yang melibatkan dua atau lebih bagian logam. Bagian logam ini menyatu menjadi sebuah entitas yang kokoh. Hal ini di karenakan pemanfaatan energi panas yang di hasilkan oleh fenomena busur listrik (arc). Busur listrik (arc) sebuah lucutan listrik yang berkelanjutan antara elektroda dan benda kerja. Berbeda dengan metode las oxy-acetylene yang mengandalkan energi panas dari hasil pembakaran campuran gas. Las busur nyala listrik secara unik memanfaatkan aliran arus listrik yang terjadi di antara elektroda dan material dasar yang akan di sambung sebagai sumber panas utamanya.

Intensitas energi panas yang di hasilkan oleh busur listrik ini mampu mencapai suhu yang sangat tinggi. Sehingga berhasil melelehkan bagian ujung dari logam-logam yang akan di proses penyambungannya. Bersamaan dengan proses pelelehan ini, material pengisi (filler metal), yang juga mengalami pelelehan akibat panas dari busur. Panas busur ini, secara aktif di tambahkan ke dalam lelehan kedua bagian logam yang sedang di sambung.

Interaksi dan percampuran antara material pengisi yang mencair dengan logam induk. Dalam fase cair inilah yang pada akhirnya membentuk sebuah ikatan metallurgi yang sangat kuat, setelah terjadinya proses pendinginan yang terkontrol. Sebagai hasil akhir, sambungan las yang ideal di harapkan memiliki karakteristik kekuatan. Karakteristik yang kuat ini, setara dengan kekuatan inheren dari material dasar logam yang telah di sambung sebelumnya.

Klasifikasi Utama dalam Metode Las Busur Nyala Listrik

Dalam praktik pengelasan, metode las busur nyala listrik memiliki beberapa variasi yang di klasifikasikan. Klasifikasi ini, berdasarkan mekanisme perlindungan busur dan material las yang di gunakan. Selain itu, mekanisme perlindungan busur secara umum dapat di kelompokkan menjadi beberapa kategori utama:

- Las busur listrik elektroda terbungkus (Shielded Metal Arc Welding / SMAW): Metode pengelasan ini menggunakan elektroda khusus yang permukaannya di lapisi dengan material fluks. Fluks ini, memiliki fungsi ganda sebagai pelindung dan penstabil proses pengelasan. Pembahasan lebih mendalam akan di fokuskan pada jenis las. Las ini, mengingat popularitasnya yang luas dan cakupan aplikasinya yang beragam dalam berbagai industri.

- Las busur listrik dengan pelindung gas (Gas Shielded Arc Welding): Kelompok metode ini mencakup beberapa varian yang menggunakan gas eksternal. Gas eksternal ini, di gunakan untuk melindungi busur listrik dan area las dari kontaminasi atmosfer, termasuk:

- TIG (Tungsten Inert Gas) / GTAW (Gas Tungsten Arc Welding): Mengaplikasikan elektroda yang terbuat dari tungsten yang tidak ikut meleleh selama proses pengelasan. Serta menggunakan gas inert seperti argon atau helium sebagai media pelindung untuk mencegah oksidasi.

- MIG (Metal Inert Gas) / GMAW (Gas Metal Arc Welding): Menggunakan elektroda berupa kawat padat yang secara kontinyu di alirkan melalui welding gun. dengan perlindungan busur dan area las yang di capai melalui aliran gas inert (seperti argon atau helium) atau gas aktif (seperti CO₂) atau campurannya.

- CO₂ (Gas Metal Arc Welding dengan gas CO₂): Merupakan varian dari MIG/GMAW yang secara spesifik menggunakan gas CO₂ sebagai pelindung utama. Seringkali di pilih karena efektivitas biaya dan penetrasi yang baik pada beberapa jenis baja.

- Las busur listrik dengan pelindung bukan gas (Flux Cored Arc Welding / FCAW): Metode ini memanfaatkan elektroda kawat yang di dalamnya berisi material fluks. Sehingga dalam beberapa aplikasinya tidak memerlukan pasokan gas pelindung eksternal karena perlindungan di hasilkan dari dekomposisi fluks itu sendiri selama proses pengelasan berlangsung.

Prinsip Fundamental dalam Operasi Las Busur Nyala Listrik (Fokus pada Metode SMAW)

Esensi dari proses pengelasan busur nyala listrik terletak pada pembentukan yang terkontrol dan pemanfaatan energi panas. Energi panas yang di hasilkan dari busur listrik yang tercipta di antara ujung elektroda dan permukaan benda kerja yang akan di sambung. Berikut di bawah ini adalah rincian tahapan prinsip kerjanya:

1. Pembentukan Busur Nyala Listrik yang Terkendali

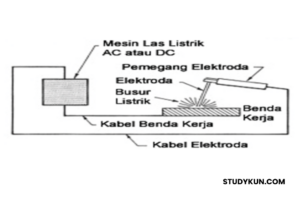

- Sebuah mesin las yang berfungsi sebagai sumber daya listrik, mampu menghasilkan tegangan AC atau DC sesuai kebutuhan. Tegangan AC atau DC ini, di hubungkan secara sirkuit ke benda kerja dan elektroda melalui penggunaan kabel-kabel konduktif yang sesuai standar keselamatan.

- Inisiasi busur di mulai ketika ujung elektroda secara sengaja menyentuh permukaan benda kerja. Elektroda yang menyentuh benda kerja ini, menciptakan kondisi hubungan singkat dalam rangkaian listrik pengelasan yang tertutup.

- Setelah terjadi kontak sesaat, elektroda harus segera di tarik kembali dengan gerakan yang cepat dan terkontrol. Sehingga membentuk sebuah celah udara dengan jarak yang spesifik di antara ujung elektroda dan permukaan benda kerja.

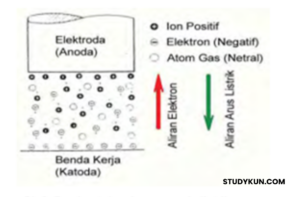

- Melalui celah udara yang terbentuk ini, terjadi aliran elektron berkecepatan tinggi yang bergerak dari kutub negatif (katoda). Katoda umumnya adalah benda kerja dalam konfigurasi DC+ menuju kutub positif (anoda). Anoda sendiri biasanya adalah komponen perangkat listrik yang berfungsi sebagai tempat arus mengalir masuk dan sebagai kutub positif. Proses pengelasan ini, melompati ruang hampa udara di antara keduanya.

- Perpindahan elektron yang sangat cepat ini menyebabkan ionisasi molekul gas yang terdapat di antara elektroda dan benda kerja. elektroda dan benda kerja ini, menghasilkan fenomena visual dan termal yang di kenal sebagai busur nyala listrik. Busur nyala listrik ini, merupakan sumber panas yang sangat intens dengan suhu yang dapat mencapai sekitar ± 4000°C.

2. Proses Pencairan Material dan Pembentukan Sambungan yang Permanen

- Energi panas yang di hasilkan secara terpusat oleh busur listrik yang intens ini secara efektif melelehkan area permukaan benda kerja yang berada tepat di bawahnya. Serta pada saat yang bersamaan juga menyebabkan pelelehan pada ujung elektroda yang di gunakan.

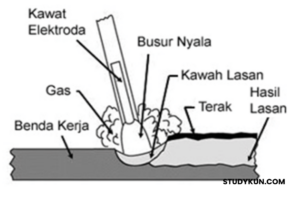

- Material elektroda yang mencair ini kemudian berfungsi sebagai bahan pengisi (filler metal). Bahan pengisi secara aktif mengisi celah atau bukaan sambungan di antara kedua bagian logam yang sedang dalam proses penyambungan.

- Perpaduan antara lelehan material dari benda kerja dan material elektroda yang mencair menciptakan sebuah kolam cairan logam yang di kenal sebagai kawah lasan (weld pool).

- Ketika operator menggerakkan elektroda secara progresif sepanjang jalur sambungan yang telah di tentukan. Maka, kawah lasan yang cair ini akan secara bertahap membeku dan mengalami solidifikasi. Setelah proses tersebut selesai, maka akan menghasilkan sebuah sambungan las yang memiliki kekuatan struktural yang signifikan. Serta dalam proses ini, akan mengakibatkan ikatan dari kedua bagian logam secara permanen.

3. Mekanisme Perlindungan Busur Nyala Listrik dan Kawah Lasan dari Kontaminasi

- Pada kondisi suhu yang sangat tinggi yang terjadi selama proses pengelasan, material logam menjadi sangat reaktif terhadap unsur-unsur yang umum terdapat di atmosfer seperti oksigen dan nitrogen. Selain itu, dapat memicu terjadinya reaksi kimia yang tidak di inginkan seperti oksidasi dan nitridasi. Di mana reaksi kimia ini, berpotensi mengurangi kekuatan mekanik dan keuletan dari sambungan las yang di hasilkan.

- Dalam metode las SMAW, lapisan fluks yang melapisi permukaan elektroda memainkan peran yang sangat vital. Fluks memberikan perlindungan terhadap busur listrik dan kawah lasan yang sedang mencair. Ketika elektroda di panaskan oleh panas busur listrik, material fluks akan mengalami transformasi fisik dan kimia. Di mana fluks sendiri menghasilkan dua bentuk perlindungan:

- Fluks akan mencair dan membentuk lapisan terak (slag) yang mengapung dan menutupi permukaan kawah lasan yang masih cair. Selain itu, fluks bertindak sebagai penghalang fisik yang efektif untuk mencegah kontak langsung antara logam cair dengan udara bebas.

- Sebagian dari fluks akan mengalami penguapan dan menghasilkan gas pelindung yang menyelubungi area di sekitar busur listrik. Serta fluks ini, menciptakan sebuah atmosfer inert atau reduktif yang secara aktif menghalau udara atmosfer dari zona pengelasan.

- Dengan adanya mekanisme perlindungan yang efektif ini, pembentukan oksida dan nitrida pada logam las dapat di minimalkan secara signifikan. Pembentukan ini, akhirnya berkontribusi pada peningkatan kualitas sambungan las secara keseluruhan. Selain itu, fungsi perlindungan dari dekomposisi fluks juga membantu dalam menstabilkan busur listrik. Serta hal ini nantinya akan menstabilkan busur listrik, dan fluks juga memfasilitasi transfer material logam cair dari elektroda ke kawah lasan dengan lebih efisien dan terkontrol.

Parameter-Parameter Krusial yang Mempengaruhi Kualitas Pengelasan Busur Nyala Listrik

Keberhasilan dalam menghasilkan sambungan las busur nyala listrik yang memenuhi standar kualitas dan kekuatan yang di inginkan. Sangat di pengaruhi oleh pengaturan yang tepat dari beberapa parameter operasional yang saling berinteraksi. Selain itu, parameter-parameter utama ini umumnya meliputi:

1. Pengaturan Tegangan dan Arus Pengelasan yang Optimal

- Tegangan Pengelasan (Volt): Besarnya tegangan dalam proses las busur listrik memiliki korelasi langsung dengan panjang busur nyala yang terbentuk di antara ujung elektroda dan permukaan benda kerja yang sedang di las. Di mana busur listrik dapat di analogikan sebagai jembatan energi. Serta semakin panjang jembatan ini, maka semakin besar pula tegangan yang di perlukan untuk menjaga kelangsungan aliran arus listrik yang melewatinya.

- Panjang Busur Ideal: Panjang busur yang di anggap optimal dalam praktik pengelasan SMAW umumnya berkisar sekitar setengah dari diameter elektroda yang sedang di gunakan. Karena panjang busur yang tidak tepat dapat menimbulkan berbagai masalah seperti elektroda yang mudah lengket pada benda kerja jika terlalu pendek. Serta panjang busur yang tidak tepat dapat mengakibatkan ketidakstabilan busur, percikan yang berlebihan. Selain itu, penetrasi yang kurang memadai jika busur terlalu panjang.

- Indikasi Stabilitas Busur: Kestabilan busur selama proses pengelasan dapat di deteksi secara auditori melalui suara yang di hasilkan. Suara yang konstan dan merata ini, mengindikasikan busur yang stabil dan baik. Sementara suara yang terputus-putus, mendesis tidak teratur, atau bahkan meletup-letup menandakan adanya potensi masalah terkait panjang busur atau konfigurasi parameter pengelasan lainnya. Di mana operator las yang berpengalaman mampu “mendengarkan” kualitas busur yang sedang berlangsung.

-

Arus Pengelasan (Ampere):

Arus listrik, yang merupakan ukuran kuantitas aliran elektron yang melintasi suatu titik dalam satu satuan waktu. Satu satuan waktu ini, menjadi parameter yang paling praktis untuk di kontrol dalam pengelasan busur listrik. Serta memiliki pengaruh yang sangat signifikan terhadap jumlah panas yang di hasilkan oleh busur. Peningkatan nilai arus secara langsung berkorelasi dengan peningkatan suhu busur dan jumlah material yang mencair.

-

Faktor-faktor yang Mempengaruhi Kebutuhan Arus:

-

-

Karakteristik Material Benda Kerja:

-

-

Berbagai jenis logam memiliki titik lebur dan konduktivitas termal yang berbeda. Perbedaan ini, secara langsung mempengaruhi jumlah arus yang di butuhkan untuk mencapai pelelehan yang efektif. Sebagai contoh, pengelasan material aluminium memerlukan pengaturan arus yang berbeda di bandingkan dengan pengelasan baja karbon dengan ketebalan yang identik.

-

-

-

Dimensi Ketebalan Benda Kerja:

-

-

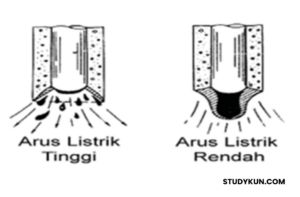

Benda kerja yang memiliki ketebalan yang lebih besar memerlukan aplikasi arus yang lebih tinggi. Arus yang lebih tinggi ini di gunakan untuk memastikan bahwa panas yang di hasilkan mencukupi untuk melelehkan material secara menyeluruh. Selain itu, arus yang lebih tinggi ini mampu mencapai kedalaman penetrasi yang memadai hingga ke bagian terdalam dari sambungan yang di buat. Penggunaan arus yang tidak mencukupi pada material tebal akan menghasilkan lasan permukaan yang lemah dan tidak memiliki kekuatan yang di harapkan.

-

-

-

Konfigurasi Kampuh Sambungan:

-

-

Desain dari sambungan yang akan di las (seperti butt joint, lap joint, atau fillet weld) akan mempengaruhi bagaimana panas yang harus di distribusikan. Panas yang di distribusikan dalam material dan total volume material yang perlu di lelehkan untuk mencapai sambungan yang kuat. Kampuh yang lebih kompleks atau yang memerlukan pengisian volume yang lebih besar mungkin memerlukan penyesuaian pengaturan arus yang berbeda.

-

-

-

Posisi Pengelasan yang Di Lakukan:

-

-

Pengelasan yang di lakukan pada posisi-posisi yang lebih menantang seperti posisi vertikal atau overhead. Seringkali memerlukan penggunaan arus yang lebih rendah di bandingkan dengan pengelasan yang di lakukan pada posisi datar. Hal ini bertujuan untuk memberikan kontrol yang lebih baik terhadap lelehan logam cair agar tidak terjadi tetesan yang di sebabkan oleh gaya gravitasi.

-

-

-

Spesifikasi Jenis dan Diameter Elektroda:

-

-

Elektroda yang memiliki diameter yang lebih besar memiliki luas penampang yang lebih besar pula. Selain itu, memungkinkan mereka untuk menghantarkan arus listrik yang lebih tinggi tanpa mengalami pemanasan berlebih yang dapat mengganggu proses pengelasan. Setiap jenis elektroda juga memiliki rentang arus operasi yang di rekomendasikan oleh produsen untuk memastikan kinerja yang optimal dan hasil lasan yang berkualitas.

-

Korelasi Arus dengan Ukuran Benda Kerja:

Secara umum, penggunaan arus yang rendah dan elektroda dengan diameter yang kecil lebih sesuai untuk pengelasan benda kerja yang relatif tipis atau berukuran kecil. Karena konfigurasi ini memungkinkan kontrol panas yang lebih presisi dan efektif dalam mencegah terjadinya fenomena seperti lubang. Fenomena seperti lubang (burn-through) terjadi karena distorsi yang berlebihan pada material yang tipis. Sebaliknya, area las yang memiliki kapasitas panas yang tinggi (misalnya benda kerja yang sangat tebal atau material yang memiliki kemampuan menyerap panas dengan cepat). Memerlukan aplikasi arus las yang lebih signifikan, dan dalam beberapa kasus, mungkin memerlukan proses pemanasan awal pada benda kerja untuk membantu mencapai dan mempertahankan suhu pengelasan yang di butuhkan untuk pembentukan sambungan yang baik.

2. Pengaturan Kecepatan Pengelasan yang Tepat

-

Pengaruh Interaksi Faktor Lain:

Kecepatan pengelasan, yang di definisikan sebagai kecepatan pergerakan elektroda. Kecepatan pergerakan elektroda atau welding torch pada proses pengelasan otomatis sepanjang garis. Sambungan yang akan di las, merupakan parameter yang di pengaruhi oleh berbagai faktor lain seperti jenis dan diameter elektroda yang di gunakan, material benda kerja yang di sambung, konfigurasi sambungan, serta tingkat keahlian operator atau kemampuan sistem kontrol pada pengelasan otomatis.

-

Hubungan Signifikan dengan Arus:

Terdapat sebuah korelasi langsung yang signifikan antara kecepatan pengelasan dan besarnya arus listrik yang di gunakan. Arus yang lebih tinggi akan menghasilkan jumlah panas dan volume lelehan material yang lebih besar per satuan waktu. Sehingga secara logis memungkinkan penggunaan kecepatan pengelasan yang lebih tinggi untuk memanfaatkan energi panas tersebut secara efisien.

-

Krusialnya Pengaturan yang Akurat:

Pengaturan kecepatan pengelasan yang akurat dan tepat sangat penting untuk menghasilkan manik las yang memiliki kualitas baik. Kualitas baik ini, meliputi bentuk, ukuran, dan kontinuitas deposit las. Serta kualitas baik ini, meminimalkan risiko terjadinya distorsi pada benda kerja akibat input panas yang berlebihan.

-

- Konsekuensi Kecepatan Terlalu Tinggi: Apabila elektroda di gerakkan terlalu cepat relatif terhadap jumlah panas yang di hasilkan. Baik karena arus yang terlalu rendah, atau kecepatan yang terlalu tinggi. Maka akan terjadi kondisi kurangnya penetrasi di mana lelehan logam tidak mencapai kedalaman yang cukup pada benda kerja dan menghasilkan manik las yang tipis serta memiliki kekuatan mekanik yang rendah.

- Konsekuensi Kecepatan Terlalu Rendah: Sebaliknya, jika elektroda di gerakkan terlalu lambat di bandingkan dengan jumlah panas yang di hasilkan. Mungkin karena arus yang terlalu tinggi atau kecepatan yang terlalu rendah. Maka akan terjadi penumpukan material las yang berlebihan dan menghasilkan manik las yang besar dan cembung. potensi terjadinya overheating (pemanasan berlebihan pada area las yang dapat merusak struktur mikro logam di zona HAZ), dan bahkan risiko terjadinya burn-through (pembentukan lubang pada benda kerja yang tipis akibat panas yang berlebihan).

3. Pemilihan Polaritas Listrik yang Sesuai

- Arah Aliran Arus dalam Pengelasan DC: Polaritas dalam konteks pengelasan merujuk pada arah aliran arus listrik dalam rangkaian pengelasan yang menggunakan sumber daya arus searah (Direct Current atau DC), di mana terdapat dua konfigurasi polaritas utama yang umum digunakan:

- DC+ (Direct Current Electrode Positive / DCEP): Dalam konfigurasi ini, elektroda dihubungkan ke kutub positif (+) dari sumber daya, sementara benda kerja dihubungkan ke kutub negatif (-); karakteristik dari polaritas ini adalah bahwa sekitar dua pertiga dari total panas busur terkonsentrasi pada ujung elektroda, sementara hanya sekitar sepertiga yang disalurkan ke benda kerja, yang secara umum menghasilkan penetrasi yang lebih dalam ke dalam benda kerja dan laju deposisi material las yang lebih tinggi.

- DC- (Direct Current Electrode Negative / DCEN): Dalam konfigurasi ini, elektroda dihubungkan ke kutub negatif (-) dari sumber daya, dan benda kerja dihubungkan ke kutub positif (+); kebalikan dari DCEP, pada DCEN sekitar sepertiga dari total panas busur terkonsentrasi pada elektroda, dan dua pertiga lainnya disalurkan ke benda kerja, yang cenderung menghasilkan penetrasi yang lebih dangkal namun dengan laju peleburan elektroda yang lebih lambat, sehingga seringkali dipilih untuk aplikasi pengelasan material tipis atau untuk pengisian celah sambungan yang lebar.

-

Faktor-faktor yang Mempengaruhi Keputusan Pemilihan Polaritas:

- Spesifikasi Jenis Fluks pada Elektroda: Beberapa formulasi fluks yang digunakan pada elektroda dirancang secara spesifik untuk bekerja secara optimal dengan polaritas tertentu guna menghasilkan kinerja pengelasan dan kualitas lasan yang diharapkan; informasi mengenai polaritas yang direkomendasikan biasanya tercantum dengan jelas pada kemasan elektroda.

- Ketahanan Material Benda Kerja Terhadap Panas: Polaritas yang berbeda menghasilkan distribusi panas yang berbeda antara elektroda dan benda kerja; jika material benda kerja memiliki kecenderungan untuk mengalami overheating atau distorsi termal, penggunaan polaritas yang menghasilkan lebih banyak panas pada elektroda (DCEP) mungkin lebih disukai karena dapat meminimalkan jumlah panas yang masuk ke dalam benda kerja.

- Kapasitas Panas Sambungan yang Akan Dilas: Sambungan yang memiliki kapasitas panas yang besar (kemampuan untuk menyerap sejumlah besar panas tanpa mengalami kenaikan suhu yang signifikan) mungkin lebih cocok untuk dilas menggunakan polaritas yang menghasilkan lebih banyak panas pada benda kerja (DCEN) untuk memastikan pelelehan yang efektif dan pembentukan ikatan yang kuat.

- Dampak Polaritas pada Hasil Akhir Pengelasan: Pemilihan polaritas yang tepat akan memiliki pengaruh yang signifikan terhadap beberapa aspek penting dari hasil pengelasan, termasuk kedalaman penetrasi las ke dalam benda kerja, laju deposisi material las (seberapa cepat elektroda meleleh dan mengisi volume sambungan), dan kualitas keseluruhan dari sambungan las (seperti bentuk manik las yang dihasilkan, jumlah percikan yang timbul selama proses, dan potensi terjadinya cacat las lainnya).

4. Pengaruh Dampak Bakar (Penetrasi) pada Kekuatan Sambungan Las

- Definisi dan Signifikansi: Dampak bakar, atau lebih dikenal sebagai penetrasi dalam konteks pengelasan, secara fundamental mengacu pada kedalaman zona peleburan atau seberapa jauh material las berhasil menembus ke dalam ketebalan material dasar (benda kerja) yang sedang disambung; parameter ini merupakan faktor kritis yang secara langsung menentukan integritas struktural dan kekuatan mekanik dari sambungan las yang dihasilkan, di mana penetrasi yang dangkal dapat mengakibatkan kurangnya ikatan metallurgi yang kuat antara material las dan material dasar, sehingga berpotensi mengurangi kemampuan sambungan untuk menahan beban dan tekanan operasional.

-

Faktor-faktor Utama yang Mempengaruhi Kedalaman Penetrasi:

- Karakteristik Material Fluks Elektroda: Jenis dan komposisi kimia dari material fluks yang melapisi elektroda memiliki kemampuan untuk memengaruhi karakteristik busur listrik dan efisiensi transfer panas dari busur ke benda kerja, yang pada akhirnya akan berdampak pada kedalaman penetrasi yang dapat dicapai.

- Konfigurasi Polaritas Listrik yang Digunakan: Sebagaimana telah dijelaskan sebelumnya, penggunaan polaritas DC+ (DCEP) secara umum cenderung menghasilkan penetrasi yang lebih dalam dibandingkan dengan penggunaan polaritas DC- (DCEN) dalam proses pengelasan busur listrik.

- Besarnya Arus Pengelasan yang Diaplikasikan: Peningkatan besarnya arus listrik yang dialirkan melalui elektroda akan menghasilkan jumlah panas yang lebih besar pada busur listrik, yang secara umum akan berkorelasi positif dengan peningkatan kedalaman penetrasi ke dalam benda kerja (meskipun terdapat batasan dan potensi risiko overheating jika arus terlalu tinggi).

- Besar Tegangan Busur yang Dipertahankan: Panjang busur nyala listrik, yang secara langsung memengaruhi besarnya tegangan busur, juga dapat memainkan peran dalam menentukan kedalaman penetrasi; busur yang lebih pendek dan lebih terkonsentrasi cenderung menghasilkan distribusi panas yang lebih fokus dan penetrasi yang lebih dalam dibandingkan dengan busur yang lebih panjang dan menyebar.

- Kecepatan Pengelasan yang Diimplementasikan: Kecepatan di mana elektroda digerakkan sepanjang jalur sambungan akan memengaruhi jumlah total input panas per unit panjang lasan; kecepatan pengelasan yang lebih lambat memungkinkan panas untuk berinteraksi dengan benda kerja dalam waktu yang lebih lama, yang berpotensi meningkatkan kedalaman penetrasi (namun perlu dikelola dengan hati-hati untuk menghindari akumulasi panas berlebih dan distorsi).

5. Teknik Penyulutan dan Pemadaman Busur Listrik yang Benar

-

Prosedur Penyulutan Busur yang Efektif (Striking the Arc):

- Proses inisiasi busur listrik, yang dikenal sebagai penyulutan, dilakukan dengan cara menciptakan kontak sesaat antara ujung elektroda dan permukaan material logam benda kerja; tindakan ini akan membentuk jalur konduktif untuk aliran arus listrik dari mesin las.

- Setelah kontak singkat terjadi, elektroda harus segera ditarik kembali dengan gerakan yang cepat dan terkontrol hingga mencapai jarak yang optimal dari permukaan benda kerja (yang umumnya direkomendasikan sekitar setengah dari diameter elektroda yang digunakan); pemisahan yang cepat ini menciptakan celah udara yang cukup kecil untuk memungkinkan arus listrik terus mengalir melalui gas yang terionisasi, sehingga membentuk dan mempertahankan busur nyala listrik yang stabil dan berkelanjutan.

- Penguasaan teknik penyulutan yang benar sangat penting untuk menghindari masalah umum seperti elektroda yang lengket pada benda kerja dan untuk memastikan pembentukan busur yang stabil sejak awal proses pengelasan, yang akan berkontribusi pada kualitas lasan yang lebih baik.

-

Prosedur Pemadaman Busur yang Terkontrol (Extinguishing the Arc):

- Proses penghentian aliran busur listrik biasanya dilakukan dengan cara mendekatkan kembali ujung elektroda ke permukaan benda kerja hingga jarak yang sangat dekat (hampir menyentuh), diikuti dengan gerakan menjauhkan elektroda secara cepat dan terkontrol; tindakan ini secara bertahap memutus jalur aliran arus listrik, memungkinkan busur untuk padam secara aman dan terkendali.

- Implikasi Teknik yang Tidak Tepat: Penggunaan teknik pemadaman busur yang tidak benar atau tergesa-gesa dapat meninggalkan cacat pada bagian akhir dari jalur pengelasan, seperti pembentukan kawah lasan yang tidak terisi penuh (crater) atau potensi terjadinya retakan akibat tegangan sisa yang tidak merata; pemadaman busur yang terlalu tiba-tiba juga dapat menimbulkan risiko tegangan kejut dan berpotensi menyebabkan cacat struktural pada titik akhir sambungan las. Operator las yang berpengalaman seringkali akan melakukan gerakan “mengisi” kawah lasan sesaat sebelum memadamkan busur secara окончательный untuk memastikan pengisian yang memadai dan mengurangi risiko pembentukan retakan atau cacat lainnya pada akhir lasan.

Kesimpulan

Sebagai rangkuman, las busur nyala listrik merupakan sebuah proses penyambungan logam yang sangat efektif dan memiliki aplikasi yang sangat luas dalam berbagai sektor industri. Pemahaman yang mendalam mengenai prinsip kerja dasar, klasifikasi berbagai jenis las busur listrik, dan yang terpenting, penguasaan parameter-parameter pengelasan yang krusial, adalah fondasi yang sangat penting untuk menghasilkan sambungan las yang tidak hanya memiliki kualitas tinggi dan kekuatan yang optimal, tetapi juga bebas dari berbagai jenis cacat yang dapat mengurangi integritas strukturalnya. Dengan pengaturan parameter yang tepat, disesuaikan dengan karakteristik material, geometri sambungan, dan kondisi operasional pengelasan, serta dengan penerapan teknik pengelasan yang benar, las busur nyala listrik akan terus menjadi metode yang andal dan esensial dalam berbagai aplikasi fabrikasi dan konstruksi logam di masa depan.