K3 Pengelasan Listrik

K3 Pengelasan Listrik, penggunaan mesin las listrik merupakan bagian integral dari berbagai industri, mulai dari konstruksi, manufaktur, hingga perbaikan dan pemeliharaan. Keahlian dalam mengoperasikan mesin las memungkinkan penyambungan material logam secara permanen. Selain itu, keahlian dalam mengoperasikan mesin las mampu untuk menciptakan struktur yang kuat dan tahan lama.

Namun, di balik manfaatnya yang signifikan, pekerjaan pengelasan listrik menyimpan potensi bahaya yang serius jika tidak di lakukan dengan prosedur keselamatan dan kesehatan kerja (K3) yang tepat. Kecelakaan kerja akibat kelalaian dalam pengelasan tidak hanya dapat menyebabkan cedera fisik yang parah bagi pekerja. Akan tetapi juga dapat mengalami kerugian material, penundaan proyek, dan bahkan hilangnya nyawa. Oleh karena itu, pemahaman dan implementasi K3 yang komprehensif dalam pekerjaan pengelasan listrik adalah suatu keharusan yang tidak dapat di tawar.

Potensi Bahaya dalam Pekerjaan Pengelasan Listrik

Pekerjaan pengelasan listrik melibatkan berbagai sumber bahaya yang perlu di identifikasi dan di kendalikan. Beberapa potensi bahaya utama meliputi:

1. Bahaya Listrik

Mesin las listrik beroperasi pada tegangan dan arus yang tinggi. Kontak langsung dengan bagian bertegangan dapat menyebabkan sengatan listrik, luka bakar, fibrilasi ventrikel jantung, bahkan kematian. Kabel yang rusak, sambungan yang tidak benar, atau penggunaan peralatan yang tidak sesuai standar dapat meningkatkan risiko bahaya listrik.

2. Bahaya Kebakaran dan Ledakan

Panas ekstrem yang di hasilkan selama proses pengelasan dapat memicu kebakaran jika percikan api mengenai material yang mudah terbakar seperti kayu, kertas, kain, atau cairan pelarut. Selain itu, pengelasan di area tertutup atau terbatas yang mengandung gas mudah terbakar atau debu yang mudah meledak dapat menyebabkan ledakan yang dahsyat.

3. Bahaya Radiasi

Busur las menghasilkan radiasi elektromagnetik yang intens, termasuk sinar ultraviolet (UV), inframerah (IR), dan cahaya tampak yang sangat terang. Paparan radiasi UV yang berlebihan dapat menyebabkan luka bakar pada kulit (sunburn) dan mata (arc eye atau welder’s flash), serta meningkatkan risiko katarak dalam jangka panjang. Sinar IR dapat menyebabkan sensasi panas dan potensi kerusakan pada retina mata. Cahaya tampak yang sangat terang dapat menyebabkan silau dan gangguan penglihatan sementara.

4. Bahaya Asap dan Gas Beracun

Proses pengelasan menghasilkan asap dan gas yang mengandung partikel-partikel logam halus, oksida logam, dan gas-gas berbahaya seperti ozon, nitrogen oksida, dan karbon monoksida. Inhalasi asap dan gas ini dalam jangka panjang dapat menyebabkan berbagai masalah kesehatan. Masalah kesehatan ini meliputi penyakit paru-paru (pneumokoniosis), asma, bronkitis kronis, dan bahkan kanker. Jenis logam yang di las dan material pelapis elektroda akan mempengaruhi komposisi dan tingkat bahaya asap dan gas yang di hasilkan.

5. Bahaya Mekanis

Pekerjaan pengelasan juga melibatkan risiko bahaya mekanis seperti terjepit, terbentur, atau tertimpa benda kerja atau peralatan las. Permukaan kerja yang tidak rata, peralatan yang tidak terawat dengan baik, atau kurangnya kehati-hatian dalam penanganan material dapat meningkatkan risiko kecelakaan mekanis.

6. Bahaya Panas dan Luka Bakar

Selain radiasi, panas ekstrem dari busur las dan benda kerja yang panas dapat menyebabkan luka bakar pada kulit jika tidak ada perlindungan yang memadai. Percikan api dan logam cair yang terlempar selama pengelasan juga merupakan sumber bahaya luka bakar.

7. Bahaya Kebisingan

Proses pengelasan, terutama yang melibatkan peralatan tambahan seperti gerinda, dapat menghasilkan tingkat kebisingan yang tinggi. Paparan kebisingan yang berlebihan dalam jangka panjang dapat menyebabkan gangguan pendengaran permanen.

Langkah-Langkah Pencegahan dan Pengendalian Risiko K3 dalam Pengelasan Listrik

Untuk meminimalkan risiko kecelakaan dan penyakit akibat kerja dalam pengelasan listrik, langkah-langkah pencegahan dan pengendalian risiko K3 yang komprehensif harus di terapkan. Langkah-langkah ini meliputi:

1. Pelatihan dan Kompetensi

Hanya pekerja yang telah mendapatkan pelatihan yang memadai dan memiliki kompetensi yang terbukti yang boleh melakukan pekerjaan pengelasan listrik. Pelatihan harus mencakup pemahaman tentang bahaya pengelasan, prosedur keselamatan, penggunaan alat pelindung diri (APD), dan tindakan pertolongan pertama jika terjadi kecelakaan. Sertifikasi kompetensi pengelasan yang di akui juga penting untuk memastikan kualitas pekerjaan dan kepatuhan terhadap standar keselamatan.

2. Penggunaan Alat Pelindung Diri (APD)

Penggunaan APD yang sesuai standar dan kondisi kerja adalah garis pertahanan pertama dalam melindungi pekerja dari bahaya pengelasan. APD yang wajib di gunakan meliputi:

-

- Helm Las dengan Kaca Filter: Melindungi mata dan wajah dari radiasi UV dan IR, percikan api, dan panas. Tingkat kegelapan filter harus di sesuaikan dengan jenis dan intensitas pengelasan.

- Sarung Tangan Las: Terbuat dari kulit tebal dan tahan panas untuk melindungi tangan dan pergelangan tangan dari panas, percikan api, dan sengatan listrik.

- Apron Las: Terbuat dari kulit atau material tahan api lainnya untuk melindungi tubuh bagian depan dari percikan api dan panas.

- Sepatu Keselamatan: Dengan pelindung jari kaki dan sol yang tahan panas serta anti-slip.

- Pakaian Kerja: Lengan panjang dan celana panjang yang terbuat dari bahan yang tidak mudah terbakar. Hindari pakaian berbahan sintetis yang mudah meleleh jika terkena percikan api.

- Pelindung Pendengaran (Earplug atau Earmuff): Jika tingkat kebisingan melebihi batas yang di izinkan.

- Respirator: Jika pengelasan di lakukan di area dengan ventilasi yang buruk atau menghasilkan asap dan gas berbahaya dalam konsentrasi tinggi. Jenis respirator harus di sesuaikan dengan jenis kontaminan udara yang ada.

3. Persiapan Area Kerja yang Aman

Area kerja pengelasan harus di pastikan aman dari potensi bahaya. Langkah-langkah persiapan meliputi:

-

- Ventilasi yang Memadai: Pastikan area kerja memiliki ventilasi yang baik untuk menghilangkan asap dan gas berbahaya. Jika ventilasi alami tidak mencukupi, gunakan sistem ventilasi mekanis seperti exhaust fan atau local exhaust ventilation (LEV) yang di tempatkan dekat dengan sumber asap.

- Pembersihan Area Kerja: Singkirkan semua material yang mudah terbakar dari area pengelasan dalam radius yang aman (minimal 10 meter). Tutupi material yang tidak dapat di pindahkan dengan penutup tahan api.

- Penyediaan Alat Pemadam Api Ringan (APAR): Pastikan APAR yang sesuai dengan potensi risiko kebakaran tersedia dan mudah di jangkau. Pekerja harus di latih tentang cara menggunakan APAR dengan benar.

- Pemasangan Tirai Las: Gunakan tirai las atau layar pelindung untuk mencegah radiasi las menyebar ke area lain dan membahayakan pekerja lain yang tidak terlibat dalam pengelasan.

- Penerangan yang Cukup: Pastikan area kerja memiliki penerangan yang cukup agar pekerja dapat melihat dengan jelas dan menghindari potensi bahaya tersandung atau terjatuh.

- Isolasi Area Pengelasan: Berikan tanda peringatan yang jelas dan batasi akses ke area pengelasan untuk mencegah orang yang tidak berkepentingan masuk dan terkena bahaya.

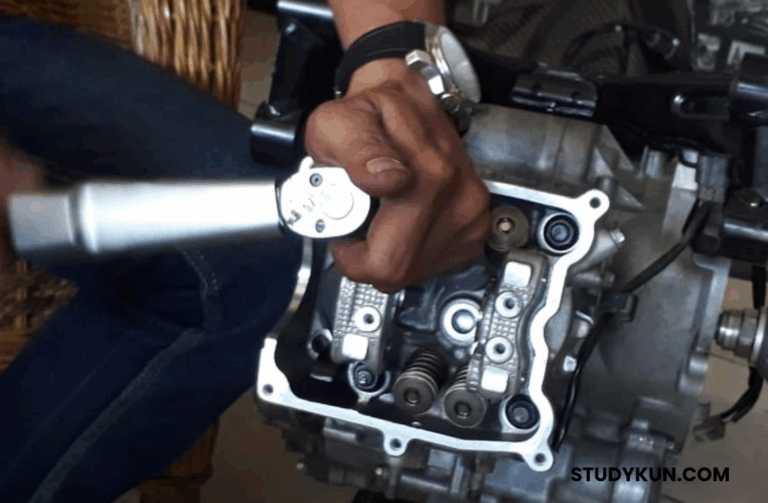

4. Pemeriksaan dan Pemeliharaan Peralatan Las

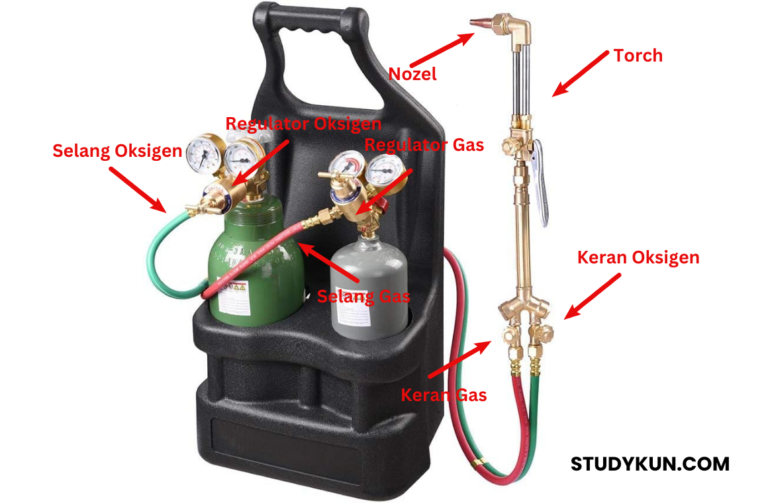

Mesin las dan peralatan pendukung lainnya harus di periksa secara rutin sebelum di gunakan untuk memastikan kondisinya baik dan aman. Pemeriksaan meliputi kabel, konektor, grounding, selang gas (jika menggunakan las gas), dan fungsi kontrol. Peralatan yang rusak atau tidak berfungsi dengan baik harus segera di perbaiki atau di ganti. Pemeliharaan berkala sesuai dengan rekomendasi pabrikan juga penting untuk memastikan kinerja dan keamanan peralatan.

5. Prosedur Kerja yang Aman

Ikuti prosedur kerja yang aman dan standar operasional prosedur (SOP) yang telah di tetapkan untuk setiap jenis pekerjaan pengelasan. Pastikan pekerja memahami langkah-langkah kerja yang benar, potensi bahaya yang terkait, dan tindakan pencegahan yang harus di ambil.

6. Pengendalian Bahaya Listrik:

-

- Pastikan mesin las terhubung ke sumber listrik yang sesuai dan memiliki grounding yang baik.

- Periksa kabel dan konektor secara berkala untuk memastikan tidak ada kerusakan atau kebocoran isolasi.

- Hindari bekerja di area yang basah atau lembab.

- Jangan menyentuh elektroda atau bagian bertegangan lainnya saat mesin las dalam keadaan menyala.

- Matikan mesin las dan cabut steker dari sumber listrik saat tidak di gunakan atau saat melakukan perawatan.

7. Pengendalian Asap dan Gas

-

- Gunakan sistem ventilasi yang efektif untuk menghilangkan asap dan gas berbahaya dari area pernapasan pekerja.

- Jika ventilasi tidak memadai, gunakan respirator yang sesuai dengan jenis kontaminan udara yang ada.

- Posisikan diri sedemikian rupa agar tidak menghirup asap las secara langsung.

8. Pengendalian Kebisingan:

-

- Jika memungkinkan, gunakan metode pengelasan atau peralatan yang menghasilkan tingkat kebisingan yang lebih rendah.

- Batasi waktu paparan terhadap kebisingan yang tinggi.

- Gunakan pelindung pendengaran (earplug atau earmuff) jika tingkat kebisingan melebihi batas yang di izinkan.

9. Pertolongan Pertama

Sediakan fasilitas pertolongan pertama yang memadai di lokasi kerja dan pastikan ada pekerja yang terlatih dalam memberikan pertolongan pertama jika terjadi kecelakaan. Prosedur penanganan luka bakar, sengatan listrik, atau paparan asap dan gas harus di ketahui oleh semua pekerja.

Kesimpulan

Keselamatan dan kesehatan kerja (K3) merupakan aspek krusial dalam setiap pekerjaan, termasuk Pengelasan Listrik. Potensi bahaya yang melekat pada pekerjaan ini menuntut komitmen yang kuat dari semua pihak, mulai dari manajemen perusahaan hingga pekerja individu, untuk menerapkan langkah-langkah pencegahan dan pengendalian risiko yang efektif.

Dengan pelatihan yang memadai, penggunaan APD yang benar, persiapan area kerja yang aman, pemeliharaan peralatan yang rutin, dan kepatuhan terhadap prosedur kerja yang aman, risiko kecelakaan dan penyakit akibat kerja dalam pengelasan listrik dapat di minimalkan secara signifikan. Investasi dalam K3 bukan hanya merupakan kewajiban hukum dan etika, tetapi juga merupakan investasi jangka panjang dalam produktivitas, kualitas pekerjaan, dan kesejahteraan pekerja. Budaya K3 yang kuat harus di tanamkan dan di pelihara di setiap lingkungan kerja pengelasan untuk menciptakan tempat kerja yang aman, sehat, dan produktif.