Mengenal Teknik Pematrian

Mengenal Teknik Pematrian, dalam dunia manufaktur dan perbaikan, penyambungan logam memegang peranan krusial. Berbagai metode tersedia, dan pemilihan teknik yang tepat memerlukan pertimbangan matang terhadap faktor-faktor seperti kekuatan sambungan, keawetan, karakteristik material, bentuk sambungan, dan volume produksi yang di inginkan. Salah satu teknik yang menonjol karena fleksibilitas dan keefektifannya adalah pematrian.

Pematrian adalah proses penyambungan bahan logam yang di lakukan di bawah pengaruh panas dengan menggunakan bahan tambah berupa logam atau campuran logam yang di sebut patri. Ciri khas utama pematrian adalah bahwa bahan logam yang akan di sambung tidak ikut melebur. Sebaliknya, sambungan terbentuk melalui ikatan erat (lekatan) antara patri cair dan permukaan benda kerja. Patri di pilih karena memiliki titik lebur yang lebih rendah daripada logam yang akan di sambung. Sehingga memungkinkan proses penyambungan terjadi pada suhu yang relatif rendah.

Mengenal Keunggulan Teknik Pematrian dalam Aplikasi Umum

Tabel perbandingan metode penyambungan logam seringkali menempatkan pematrian (terutama patri keras) sebagai solusi terbaik untuk berbagai aplikasi umum. Hal ini di sebabkan oleh kombinasi keunggulan yang di tawarkan oleh teknik ini di bandingkan dengan metode. Metode lain seperti sambungan mekanis (baut, rivet), sambungan adhesif, dan pengelasan.

Pematrian (patri keras) dan pengelasan menjadi pilihan utama ketika kekuatan dan keawetan sambungan adalah prioritas. Namun, jika kekuatan sambungan tidak terlalu krusial atau sambungan bersifat sementara, maka patri lunak, sambungan adhesif, atau sambungan mekanis dapat menjadi alternatif yang lebih sesuai.

Lebih Lanjut tentang Keunggulan Pematrian:

- Suhu Kerja Lebih Rendah: Mengurangi risiko distorsi termal, perubahan metalurgi pada bahan dasar, dan konsumsi energi di bandingkan pengelasan.

- Kemampuan Menyambung Logam yang Berbeda: Sangat efektif untuk menggabungkan material yang sulit di las atau memiliki titik lebur yang jauh berbeda.

- Sambungan yang Rapi dan Presisi: Menghasilkan sambungan yang lebih halus dan memerlukan sedikit atau tanpa proses finishing tambahan. Ideal untuk komponen kecil dan kompleks.

- Fleksibilitas Desain Sambungan: Memungkinkan pembuatan sambungan dengan geometri yang rumit.

- Proses yang Relatif Mudah di Kontrol: Terutama pada pematrian lunak, membutuhkan peralatan yang lebih sederhana dan keahlian yang tidak setinggi pengelasan.

- Biaya Peralatan yang Lebih Rendah: Peralatan pematrian umumnya lebih terjangkau di bandingkan peralatan pengelasan.

Baca juga: Las Busur Nyala Listrik

Mekanisme Terjadinya Ikatan Patri

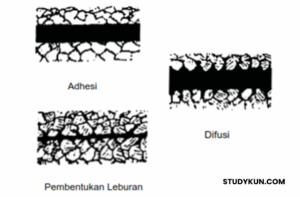

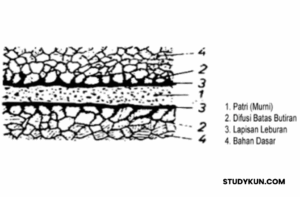

Proses pembentukan ikatan dalam pematrian terbatas pada permukaan bahan dasar yang akan di sambung. Perbedaan mendasar antara pematrian dan pengelasan adalah bahwa dalam pematrian, bahan dasar dipanaskan namun tidak sampai mencapai titik leburnya. Kekuatan sambungan pematrian di pengaruhi oleh tiga proses fisika, baik secara terpisah maupun bersamaan:

- Adhesi (Daya Lekat): Patri melekat pada permukaan bahan dasar karena adanya gaya tarik antar molekul (gaya Van der Waals). Namun, ikatan yang hanya mengandalkan adhesi cenderung lemah terhadap beban mekanis.

- Difusi (Saling Menyusup): Pada suhu pematrian, atom-atom dari patri dan bahan dasar saling bergerak dan berpenetrasi pada batas permukaan. Pembentukan lapisan interdifusi ini sangat penting dalam membentuk ikatan patri yang kuat dan kokoh, dengan kekuatan yang seringkali mendekati atau bahkan setara dengan kekuatan patri itu sendiri. Faktor waktu dan suhu pematrian mempengaruhi tingkat difusi.

- Pembentukan Leburan (Alloy Formation): Jika perbedaan titik lebur antara patri dan bahan dasar tidak terlalu signifikan, dapat terbentuk lapisan paduan tipis (intermetallic compound) di antara keduanya. Paduan ini umumnya memiliki kekuatan yang lebih tinggi daripada patri murni. Namun, pembentukan leburan ini tidak selalu terjadi pada semua kombinasi logam dan dapat bersifat rapuh jika tidak terkontrol.

Celah pematrian yang optimal dan sempit (biasanya antara 0,025 mm hingga 0,1 mm untuk patri keras) berperan penting dalam meningkatkan kekuatan sambungan. Dalam celah yang sempit, gaya kapilaritas menarik patri cair secara merata ke seluruh permukaan sambungan, memaksimalkan area kontak untuk adhesi dan difusi. Selain itu, volume patri yang terbatas dalam celah sempit cenderung menghasilkan struktur mikro yang lebih kuat.

Baca juga: Las Oksi Asetilin

Prosedur dan Aturan Dasar Pematrian

Untuk menghasilkan sambungan pematrian yang berkualitas dan kuat, terdapat beberapa prosedur dan aturan dasar yang perlu di perhatikan:

1. Menentukan Besar Celah Sambungan

Pematrian memanfaatkan prinsip kapilaritas untuk menarik dan meratakan patri cair ke dalam celah sambungan. Oleh karena itu, lebar celah sambungan sangat menentukan kekuatan ikatan patri. Celah yang ideal harus sempit agar daya kapilaritas bekerja efektif.

-

Celah Terlalu Sempit (kurang dari 0,025 mm untuk patri keras)

Patri sulit merambat masuk karena viskositasnya dan hambatan aliran. Selain itu, pemuaian termal dapat menutup celah sepenuhnya sebelum patri mencair.

-

Celah Terlalu Lebar (lebih dari 0,1 mm untuk patri keras)

Gaya kapilaritas tidak cukup kuat untuk menarik patri ke seluruh permukaan sambungan. Patri cenderung menggantung dan membentuk fillet yang lemah. Tegangan permukaan (daya kohesi) patri akan mencegah perambatan yang efektif.

Grafik kekuatan regangan sambungan baja tahan karat terhadap lebar celah pematrian menunjukkan bahwa kekuatan maksimal di capai pada celah yang sangat kecil (sekitar 0,038 mm). Namun, nilai optimal ini dapat bervariasi tergantung pada jenis patri, material dasar, dan desain sambungan.

Lebar celah yang di butuhkan juga di pengaruhi oleh jenis patri yang di gunakan. Patri yang lebih encer (viskositas rendah) seperti patri tembaga dan perak memerlukan celah yang lebih sempit di bandingkan patri yang lebih kental (viskositas tinggi) seperti patri kuningan dan patri lunak. Kecepatan perambatan patri encer juga lebih tinggi, memungkinkan pengisian celah yang lebih panjang dan kompleks.

Faktor lain yang perlu di pertimbangkan adalah pemuaian termal dari bahan logam yang akan di patri, terutama saat menyambung dua logam yang berbeda. Perbedaan koefisien ekspansi termal dapat menyebabkan perubahan ukuran celah selama proses pemanasan dan pendinginan. Oleh karena itu, lebar celah awal perlu di sesuaikan untuk mengkompensasi pemuaian yang terjadi. Misalnya:

- Bushing di dalam Poros (material bushing memiliki koefisien ekspansi lebih tinggi): Celah awal perlu di buat lebih lebar. Hal ini di karenakan bushing akan memuai lebih besar dan cenderung mempersempit celah saat di panaskan.

- Poros di dalam Bushing (material bushing memiliki koefisien ekspansi lebih tinggi): Celah awal perlu di buat lebih sempit. Hal ini di karenakan bushing akan memuai lebih besar dan cenderung memperlebar celah saat di panaskan.

2. Bidang Patrian Harus Bersih

Kebersihan permukaan bidang patrian adalah faktor krusial untuk keberhasilan pematrian. Patri akan merambat lebih baik pada permukaan yang mengkilap dan bebas dari kontaminasi karena daya kapilaritas bekerja optimal pada permukaan yang bersih dengan energi permukaan yang tinggi.

Kontaminan sekecil apapun seperti cat, karat (oksida besi), gemuk, kotoran, keringat (mengandung garam), atau lapisan oksida lainnya dapat menghalangi kontak langsung antara patri cair dan bahan dasar. Sehingga mencegah pembentukan ikatan yang baik pada saat proses penyambungan.

Kondisi kotor pada permukaan bidang patrian dapat di kenali dari munculnya gelembung patri saat mencair. Hal ini di karenakan gas yang terperangkap, aliran patri yang tidak merata, dan hasil sambungan yang lemah serta berporositas. Oleh karena itu, benda kerja harus di bersihkan secara menyeluruh sebelum pematrian di lakukan. DI bawah ini langkah-langkah pembersihan meliputi:

-

Menghilangkan minyak dan gemuk

Menggunakan pelarut organik (misalnya aseton, alkohol), uap degreasing, atau larutan pembersih alkali (misalnya soda api). Pastikan pelarut yang di gunakan sesuai dengan jenis material dan tidak meninggalkan residu.

-

Menghilangkan lapisan oksida atau kerak

- Secara Mekanis: Menggunakan metode abrasif seperti pengamplasan dengan kertas amplas halus, pengikiran, penggerindaan dengan sikat kawat halus, atau sandblasting. Setelah pembersihan mekanis, benda kerja harus segera di bersihkan dari partikel abrasif.

- Secara Kimia: Menggunakan larutan asam (acid pickle treatment) atau larutan basa. Contoh larutan asam yang umum di gunakan meliputi larutan asam klorida (HCl), asam sulfat (H₂SO₄), atau asam nitrat (HNO₃) dengan konsentrasi dan waktu perendaman yang sesuai dengan jenis material dan ketebalan oksida. Proses kimia harus di ikuti dengan pembilasan menyeluruh menggunakan air bersih untuk menghilangkan sisa larutan asam.

Setelah pembersihan, aplikasi bahan pelumer (flux) pada permukaan benda kerja sangat penting untuk mencegah pembentukan oksida kembali akibat paparan udara selama proses pemanasan. Flux juga berfungsi untuk melarutkan sisa-sisa oksida yang mungkin masih ada dan menurunkan tegangan permukaan patri cair. Sehingga hal ini, meningkatkan kemampuan pembasahan dan perambatan pada permukaan bahan dasar. Alternatif lain adalah melakukan pematrian sesegera mungkin setelah pembersihan atau melakukan pematrian di bawah gas pelindung (inert gas atmosphere) seperti argon atau nitrogen untuk mencegah oksidasi.

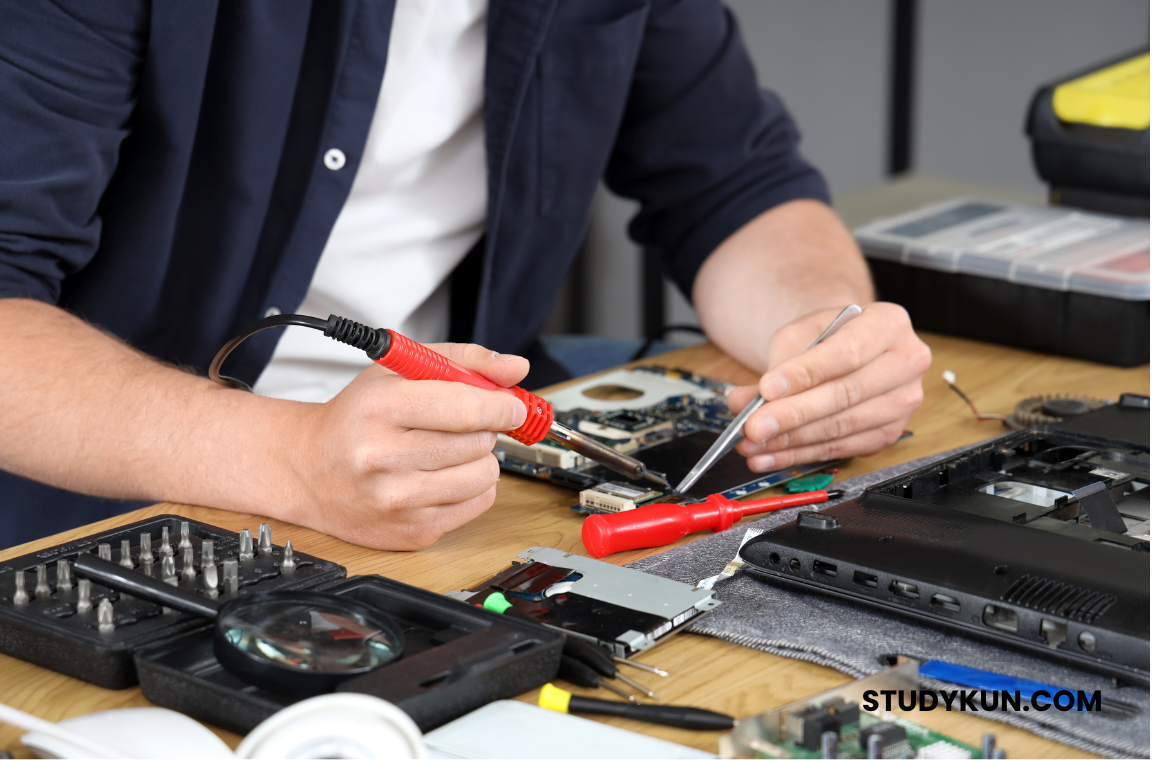

Aplikasi Pematrian

Pematrian banyak di gunakan dalam berbagai aplikasi konstruksi dan manufaktur yang cocok untuk di patri namun sulit atau tidak dapat di las dengan hasil yang optimal. Beberapa kondisi di mana pematrian menjadi pilihan yang tepat meliputi:

- Penyambungan material yang peka terhadap suhu tinggi pengelasan: Mencegah perubahan struktur mikro (misalnya pengerasan pada baja), pengerutan (shrinkage), pengoyakan (warping), retak (cracking), atau pecah (fracture) akibat tegangan termal yang tinggi. Contohnya pada penyambungan komponen elektronik, instrumen presisi, atau material tipis.

- Penyambungan logam dengan titik lebur yang sangat berbeda: Contohnya baja dengan kuningan, tembaga, aluminium, titanium, atau logam keras (carbides). Pengelasan material dengan perbedaan titik lebur yang signifikan seringkali sulit di kontrol dan menghasilkan sambungan yang cacat.

- Penyambungan benda kerja yang sangat kecil, tipis, atau berbentuk kompleks dengan ketebalan yang bervariasi: Pematrian memungkinkan kontrol panas yang lebih baik dan meminimalkan risiko kerusakan pada komponen yang rapuh atau memiliki geometri rumit. Contohnya pada pembuatan perhiasan, alat kedokteran, atau komponen otomotif kecil.

- Pekerjaan perbaikan bagian yang sangat peka terhadap panas: Misalnya pada perbaikan perkakas potong (re-tipping), cetakan, atau komponen mesin yang membutuhkan presisi tinggi.

- Pengedapan (Sealing): Penyambungan wadah (misalnya tangki, radiator), penambalan retakan pada komponen yang tidak memerlukan kekuatan struktural tinggi, atau pembuatan sambungan yang kedap cairan atau gas.

- Industri Elektronik: Pemasangan komponen elektronik pada papan sirkuit cetak (PCB) menggunakan patri lunak (solder).

- Industri Otomotif: Penyambungan pipa-pipa sistem pendingin, sistem bahan bakar, dan komponen lainnya.

- Industri Dirgantara: Penyambungan komponen-komponen sistem hidrolik dan pneumatik.

- Industri Peralatan Rumah Tangga: Penyambungan pipa tembaga pada AC dan kulkas.

Kesimpulan

Teknik pematrian merupakan metode penyambungan logam yang fleksibel dan efektif dengan berbagai keunggulan. Salah satu keunggulan dalam hal suhu kerja yang lebih rendah, kemampuan menyambung material yang berbeda, dan menghasilkan sambungan yang rapi. Mengenal Teknik Pematrian dalam hal pemahaman mendalam mengenai prinsip kerja (adhesi, difusi, pembentukan leburan).

Faktor-faktor yang mempengaruhi kekuatan sambungan dalam Mengenal Teknik Pematrian terutama lebar celah dan kebersihan permukaan. Selain itu, Mengenal Teknik Pematrian prosedur dan aturan dasar yang benar akan menghasilkan sambungan yang kuat, awet, dan berkualitas tinggi untuk berbagai aplikasi. Dengan mempertimbangkan karakteristik material, persyaratan kekuatan, dan kondisi aplikasi, pematrian seringkali menjadi solusi penyambungan logam yang optimal dan komplementer terhadap teknik penyambungan lainnya.