Pengujian Hasil Las

Pengujian Hasil Las, dalam dunia fabrikasi dan konstruksi, kekuatan dan integritas sambungan las memegang peranan krusial. Sebuah sambungan las yang cacat tidak hanya berpotensi menyebabkan kegagalan struktural yang membahayakan. Akan tetapi juga dapat menurunkan efisiensi dan masa pakai suatu produk atau konstruksi.

Oleh karena itu, pengujian hasil las menjadi tahapan yang tak terpisahkan dalam proses pengelasan. Berbagai metode pengujian telah di kembangkan untuk memastikan kualitas sambungan las sesuai dengan standar yang di tetapkan. Artikel ini akan mengulas secara komprehensif beberapa metode pengujian hasil las yang umum di gunakan. Mulai dari inspeksi visual yang sederhana hingga pengujian radiografi yang mendalam.

1. Memastikan Tampilan Luar yang Sempurna: Pengujian Secara Visual

Langkah pertama dalam mengevaluasi kualitas hasil las seringkali di mulai dengan pengujian secara visual. Metode ini, meskipun tampak sederhana, memiliki peran yang signifikan dalam mengidentifikasi potensi cacat pada permukaan las. Dalam pelaksanaannya, pengujian visual melibatkan pemeriksaan menyeluruh terhadap ukuran las. Selain itu, bentuk penampang profil las. Serta kualitas persenyawaan antara material yang di las.

Lebih lanjut, inspektor akan mencari indikasi adanya keropos (porosity), pengimpitan (overlap). Selain itum inspektor ini juga mencari kerusakan akar las (undercut), dan penetrasi las yang tidak sempurna. Sebagai contoh, ukuran las yang tidak sesuai dengan spesifikasi atau profil las yang tidak rata. Dapat menjadi indikasi adanya masalah pada teknik proses pengelasan. Selain itu, deteksi visual terhadap retakan permukaan juga menjadi fokus utama dalam pengujian ini.

Oleh karena itu, meskipun tidak memerlukan peralatan yang canggih. Pengujian visual membutuhkan ketelitian dan pemahaman yang baik mengenai standar kualitas las yang berlaku.

2. Mengintip Struktur Internal: Pengujian Makro

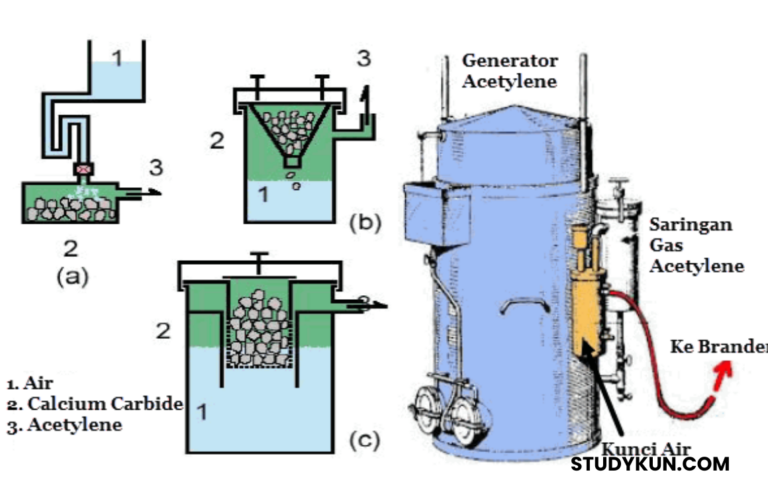

Setelah pengujian visual, langkah selanjutnya yang mungkin di lakukan adalah pengujian makro. Metode ini memungkinkan kita untuk melihat lebih dalam struktur internal sambungan las. Secara prinsip, pengujian makro melibatkan pembuatan sayatan melintang pada hasil las, yang kemudian di asah dan di poles hingga permukaannya halus.

Selanjutnya, permukaan yang telah di persiapkan ini di etsa menggunakan cairan kimia tertentu, seperti asam (etsa) atau aseton. Proses etsa ini akan memperjelas batas-batas antarbutir mikrostruktur material las dan zona pengaruh panas (HAZ), sehingga memungkinkan identifikasi berbagai potensi cacat internal.

Sebagai hasilnya, pengujian makro efektif dalam mengungkapkan keadaan perpaduan antara logam las dan logam induk, keberadaan rongga-rongga internal, retakan-retakan kecil di dalam material, serta adanya inklusi terak (slag inclusion) yang terperangkap selama proses pengelasan. Dengan demikian, pengujian makro memberikan informasi berharga mengenai kualitas metalurgi sambungan las.

Baca juga: Prosedur Pengelasan Oksi Asetilin

3. Verifikasi Dimensi: Pengujian Ukuran Rigi-Rigi

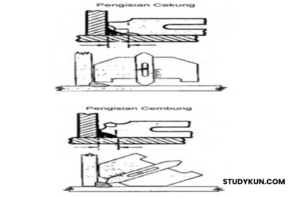

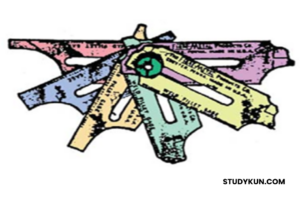

Di sisi lain, terdapat pengujian ukuran rigi-rigi, yang fokus utamanya adalah pada dimensi eksternal dari lapisan las (weld bead). Pada dasarnya, pemeriksaan ini di lakukan dengan mengukur batas-batas luar rigi-rigi. Las yang menggunakan alat ukur khusus yang di sebut pengukur rigi-rigi las (weld gauge). Tujuan utama dari pengujian ini adalah untuk memastikan bahwa dimensi las, seperti lebar dan tinggi rigi-rigi, sesuai dengan spesifikasi yang telah ditentukan.

Perlu dicatat, bagaimanapun, bahwa pengujian ukuran rigi-rigi umumnya hanya dilakukan apabila kekuatan kampuh las tidak menjadi perhatian utama. Hal ini dikarenakan, dimensi rigi-rigi yang sesuai tidak secara otomatis menjamin kekuatan las yang optimal. Meskipun demikian, pengukuran rigi-rigi tetap penting untuk memastikan keseragaman dan estetika hasil las.

Sebagai tambahan, pengukur rigi-rigi las juga dapat digunakan untuk mengukur kecembungan (convexity) dan kecekungan (concavity) rigi-rigi las, yang dapat mempengaruhi distribusi tegangan pada sambungan. Rentang pengukuran alat pengukur rigi-rigi las biasanya berkisar antara ¼ inch hingga 1 inch.

4. Mendeteksi Retakan Tersembunyi: Pengujian Magnetis

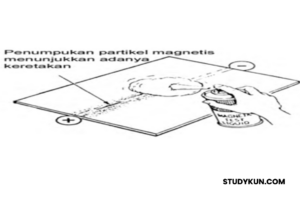

Untuk mendeteksi cacat yang mungkin tersembunyi di bawah permukaan las, metode pengujian magnetis seringkali menjadi pilihan yang efektif. Prinsip dasar dari pengujian ini adalah memanfaatkan medan magnet untuk mengungkapkan keberadaan diskontinuitas, terutama retakan, pada material feromagnetik (material yang dapat ditarik oleh magnet).

Dalam praktiknya, permukaan rigi-rigi las yang telah dibersihkan ditaburi dengan serbuk magnet halus. Kemudian, medan magnet diinduksikan ke dalam material las dengan cara meletakkan magnet dengan kutub positif dan negatif di antara rigi-rigi las atau menggunakan alat elektromagnetik. Apabila terdapat retakan atau diskontinuitas lain yang memotong garis-garis gaya magnet, maka akan terjadi kebocoran medan magnet di sekitar cacat tersebut. Akibatnya, serbuk magnet akan tertarik dan berkumpul di area kebocoran medan magnet, sehingga secara visual menandakan lokasi dan bentuk cacat.

Sebaliknya, apabila jalur serbuk magnet tersebar merata, hal ini mengindikasikan bahwa rigi-rigi las bebas dari retakan permukaan dan bawah permukaan yang signifikan. Oleh karena itu, pengujian magnetis menjadi alat yang penting dalam memastikan integritas sambungan las pada material feromagnetik.

Baca juga: Las Oksi Asetilin

5. Menembus Batas Visual: Pengujian dengan Rontgen

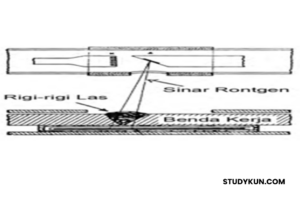

Untuk pemeriksaan yang lebih mendalam dan komprehensif terhadap cacat internal, pengujian dengan rontgen atau radiografi menjadi pilihan yang sangat efektif. Metode ini bekerja berdasarkan prinsip yang serupa dengan penggunaan rontgen dalam bidang medis.

Dalam konteks pengelasan, rigi-rigi las di sinari dengan sinar-X (rontgen) menggunakan mesin rontgen khusus. Ketika sinar rontgen melewati material las, sebagian sinar akan diserap oleh material, dan sebagian lainnya akan menembus dan di tangkap oleh film radiografi atau detektor digital yang di tempatkan di sisi berlawanan.

Cacat internal, seperti keropos, inklusi terak, atau retakan di dalam rigi-rigi las, akan memiliki densitas yang berbeda dari material las di sekitarnya. Akibatnya, cacat tersebut akan menyerap sinar rontgen dalam jumlah yang berbeda, menghasilkan perbedaan intensitas pada film radiografi atau citra digital. Dengan menganalisis perbedaan intensitas ini, seorang ahli radiografi dapat mengidentifikasi jenis, ukuran, dan lokasi cacat di dalam sambungan las. Untuk memastikan deteksi cacat yang optimal, penyinaran rontgen biasanya dilakukan dari berbagai arah. Dengan demikian, pengujian rontgen mampu memberikan gambaran yang sangat detail mengenai kondisi internal sambungan las, bahkan untuk cacat yang sangat kecil dan tersembunyi.

Kesimpulan

Sebagai penutup, pengujian hasil las merupakan aspek krusial dalam menjamin kualitas dan keamanan sambungan las. Mulai dari pengujian visual yang sederhana namun efektif untuk mendeteksi cacat permukaan, berlanjut ke pengujian makro yang memungkinkan kita mengamati struktur internal material, kemudian pengujian ukuran rigi-rigi untuk verifikasi dimensi eksternal, serta pengujian magnetis yang handal dalam mendeteksi retakan pada material feromagnetik, hingga pengujian radiografi yang mampu menembus batas visual dan mengungkapkan cacat internal secara detail.

Setiap metode pengujian memiliki kelebihan dan keterbatasan masing-masing, dan pemilihan metode yang tepat akan bergantung pada jenis material yang di las, jenis cacat yang di cari, serta persyaratan standar kualitas yang berlaku. Oleh karena itu, pemahaman yang mendalam mengenai berbagai metode pengujian hasil las sangat penting bagi para profesional di bidang pengelasan untuk memastikan bahwa setiap sambungan las memenuhi standar kualitas yang di persyaratkan dan aman untuk digunakan.