Dasar-dasar Proses Pembakaran

Dasar-dasar Proses Pembakaran – Proses pembakaran di mulai dengan pencampuran bensin dan udara, yang biasanya di lakukan oleh karburator atau injektor. Campuran ini kemudian masuk ke dalam silinder melalui intake valve dan di kompresi oleh piston yang bergerak naik. Panas dari dinding ruang bakar dan tekanan kompresi tinggi mengubah kabut bahan bakar menjadi uap, bahkan sebagian menjadi gas.

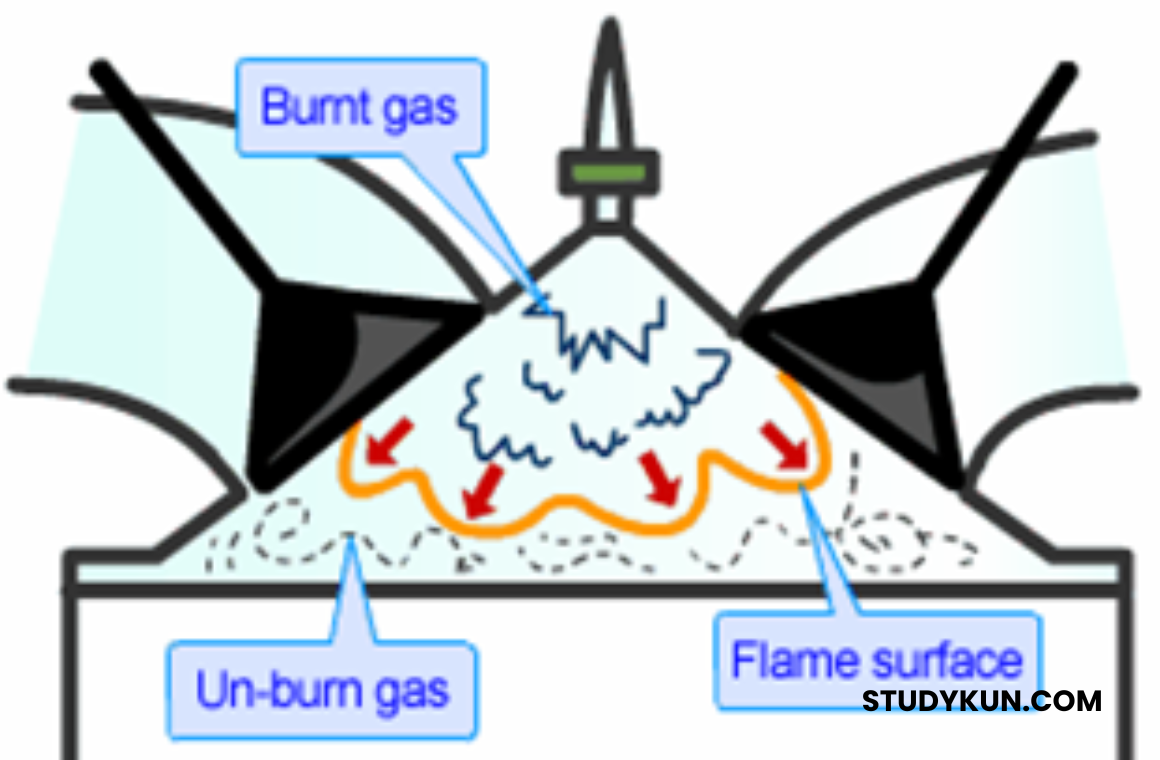

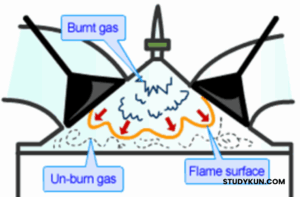

Kemudian, busi memercikkan api. Percikan ini membakar gas bersuhu tinggi, memicu reaksi antara bahan bakar dan oksigen. Gas yang terbakar dengan cepat memanaskan campuran di sekitarnya, dan proses ini menyebar ke seluruh silinder, mengubah seluruh campuran menjadi gas yang terbakar dalam waktu singkat, sekitar 2 milidetik. Jika suhu terlalu rendah atau percikan api tertiup, pembakaran bisa gagal, yang kita sebut misfire.

Memahami Kecepatan Api Flame Velocity

Kecepatan di mana api menyebar di dalam silinder di sebut kecepatan api (flame velocity). Kecepatan ini bukan hanya tentang seberapa cepat bensin terbakar, tetapi juga di pengaruhi oleh tiga faktor utama:

- Kecepatan Pembakaran (Combustion Velocity) Ini adalah kecepatan reaksi kimia antara bahan bakar dan oksigen. Faktor ini sangat di pengaruhi oleh komposisi bahan bakar dan rasio campuran bahan bakar-udara.

- Kecepatan Ekspansi Gas (Gas Expansion Velocity) Saat pembakaran terjadi, gas memuai dengan sangat cepat karena panas yang di hasilkan. Kecepatan pemuaian ini turut berkontribusi pada kecepatan api.

- Kecepatan Aliran Campuran (Mixture Flow Velocity) Gerakan campuran bahan bakar dan udara di dalam silinder, termasuk turbulensi, dapat mempercepat penyebaran api.

Meskipun kecepatan pembakaran kimiawi hanya beberapa sentimeter per detik, gabungan dari ketiga faktor ini dapat meningkatkan kecepatan api hingga 15-30 meter per detik. Oleh karena itu, memastikan aliran campuran bahan bakar yang optimal sangat penting untuk pembakaran yang cepat dan efektif.

Baca juga: Mengenal Lebih Dekat Sistem Injeksi

Peran Kritis Rasio Campuran Bahan Bakar-Udara Air-Fuel Ratio

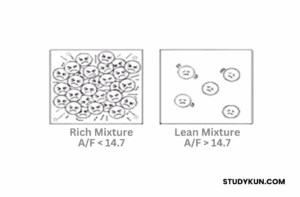

Salah satu faktor paling signifikan yang memengaruhi kecepatan pembakaran adalah rasio campuran bahan bakar-udara (A/F Ratio). Ini adalah perbandingan berat udara dengan berat bahan bakar dalam campuran.

Secara teoretis, untuk pembakaran sempurna, A/F Ratio adalah sekitar 14.7:1 untuk bensin biasa. Namun, untuk performa dan efisiensi optimal, kita perlu memahami dampaknya:

- Campuran Gemuk (Rich Mixture) Jika A/F Ratio kurang dari 14.7:1 (misalnya, 12:1), ini berarti ada lebih banyak bensin daripada udara. Campuran ini menghasilkan tenaga mesin maksimum karena kecepatan pembakaran mencapai puncaknya pada A/F Ratio sekitar 12:1 hingga 13:1.

- Campuran Kurus (Lean Mixture) Jika A/F Ratio lebih dari 14.7:1 (misalnya, 16:1), ada lebih banyak udara daripada bensin. Campuran ini menghasilkan efisiensi bahan bakar terbaik karena konsumsi bahan bakar minimum tercapai pada A/F Ratio sekitar 16:1. Namun, pembakaran mungkin tidak 100% sempurna.

Mengatur A/F Ratio sedikit lebih gemuk dari stoikiometri (sekitar 13:1 hingga 14:1) umumnya menghasilkan pembakaran yang lebih sempurna dan kecepatan api yang cepat, menyeimbangkan antara tenaga dan efisiensi.

Pentingnya Saat Pengapian Ignition Timing

Saat pengapian (ignition timing) adalah momen krusial ketika busi memercikkan api. Idealnya, pembakaran harus selesai saat piston mencapai titik di mana gaya dorong paling efektif, yaitu sedikit setelah Titik Mati Atas (TDC).

Jika pengapian terlalu lambat (terjadi tepat di TDC), pembakaran akan selesai setelah piston bergerak terlalu jauh ke bawah, mengurangi efektivitas gaya. Sebaliknya, pengapian yang terlalu awal dapat menyebabkan gaya pembakaran menekan piston yang masih bergerak naik, juga mengurangi efisiensi.

Maka dari itu, pengapian harus di majukan sedikit sebelum TDC. Penyesuaian ini di sebut advance angle. Pada mesin modern, advance angle di kontrol secara elektronik oleh ECU, dengan mempertimbangkan kecepatan mesin dan beban, untuk memastikan tekanan maksimum di ruang bakar tercapai pada waktu yang optimal.

Swirl Effect dan Optimalisasi Aliran Udara

Untuk mempercepat kecepatan api, kecepatan aliran gas (flow velocity) di dalam silinder harus optimal. Terutama pada kecepatan mesin rendah, aliran yang baik sangat penting untuk penguapan bensin yang sempurna.

Desain intake port modern seringkali di buat untuk menciptakan swirl effect atau putaran aliran udara. Ini dapat di lakukan dengan mengurangi ukuran port, atau menggunakan dua intake port di mana salah satunya dapat di tutup pada kecepatan rendah untuk meningkatkan kecepatan aliran. Tujuan dari swirl effect ini adalah untuk meningkatkan turbulensi di dalam ruang bakar, memastikan pencampuran bahan bakar dan udara yang lebih homogen, dan mempercepat penyebaran api.

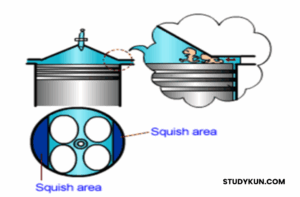

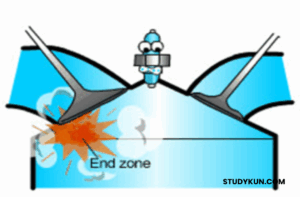

Selain itu, squish area—celah kecil antara piston dan kepala silinder—membantu menghembuskan campuran saat piston mendekati TDC, menciptakan turbulensi tambahan dan mempercepat pembakaran.

Baca juga: Karburator

Tantangan Knocking dan Pembakaran Abnormal

Knocking adalah pembakaran yang tidak terkontrol, terjadi ketika gas yang belum terbakar (end-gas) terbakar secara spontan karena tekanan dan suhu tinggi, sebelum api dari busi mencapainya. Ini menghasilkan suara “ngelitik” dan dapat merusak mesin. Desain ruang bakar dengan busi di tengah dan squish area membantu mengurangi risiko knocking.

Selain knocking, ada beberapa jenis pembakaran abnormal lainnya:

- Pre-ignition: Pembakaran yang terjadi sebelum percikan busi normal, sering di sebabkan oleh titik panas seperti kerak karbon.

- Post-ignition: Sisa bahan bakar yang tidak terbakar sempurna kemudian terbakar pada langkah berikutnya.

- Run-on (Dieseling): Mesin terus beroperasi setelah kunci kontak di matikan, karena titik panas membakar sisa bahan bakar.

- After-fire (After burn): Gas yang tidak terbakar sempurna meledak di sistem knalpot, menyebabkan suara keras.

- Back-fire: Gas panas kembali ke sistem intake dan membakar campuran di sana, terkadang sampai ke air cleaner.

Memahami dan mencegah pembakaran abnormal ini penting untuk menjaga kesehatan dan performa mesin.

Desain Ruang Bakar dan Katup untuk Efisiensi

Bentuk ruang bakar dan desain katup intake-exhaust sangat memengaruhi efisiensi dan performa. Tujuan utamanya adalah memastikan:

- Volume Intake Maksimal: Desain intake port dan katup harus memungkinkan volume campuran bahan bakar-udara sebanyak mungkin masuk ke silinder.

- Aliran Lancar: Bentuk valve dan kepala piston harus sederhana untuk memastikan gas menyebar dengan halus.

- Posisi Busi Optimal: Busi idealnya di pasang di tengah ruang bakar untuk penyebaran api tercepat.

- Rasio Kompresi Tinggi: Kompresi tinggi meningkatkan suhu dan tekanan, mempercepat pembakaran dan efisiensi, namun harus terkontrol untuk menghindari knocking.

- Meminimalkan Kehilangan Panas: Ruang bakar harus di desain dengan S/V ratio (Surface/Volume ratio) sekecil mungkin. Ini berarti luas permukaan yang terpapar panas harus minimal di bandingkan volumenya, sehingga energi panas lebih banyak di ubah menjadi energi kinetik.

Mesin 4-katup (dua intake, dua exhaust) dengan desain ruang bakar Pent Roof atau Poly Spherical adalah yang paling umum dan efektif, karena memungkinkan penempatan busi di tengah dan aliran gas yang baik.

Kesimpulan

Optimalisasi pembakaran pada mesin bensin adalah seni dan sains yang melibatkan banyak elemen. Mulai dari pencampuran bahan bakar yang tepat, kontrol presisi atas saat pengapian, hingga desain ruang bakar dan katup yang cermat, setiap detail berperan dalam menghasilkan tenaga maksimum dengan efisiensi terbaik. Dengan memahami interaksi kompleks antara faktor-faktor ini, kita dapat merancang dan memelihara mesin yang tidak hanya bertenaga, tetapi juga hemat bahan bakar dan lebih bersih. Inovasi terus berlanjut di bidang ini, mencari cara baru untuk memeras setiap tetes potensi dari setiap siklus pembakaran.