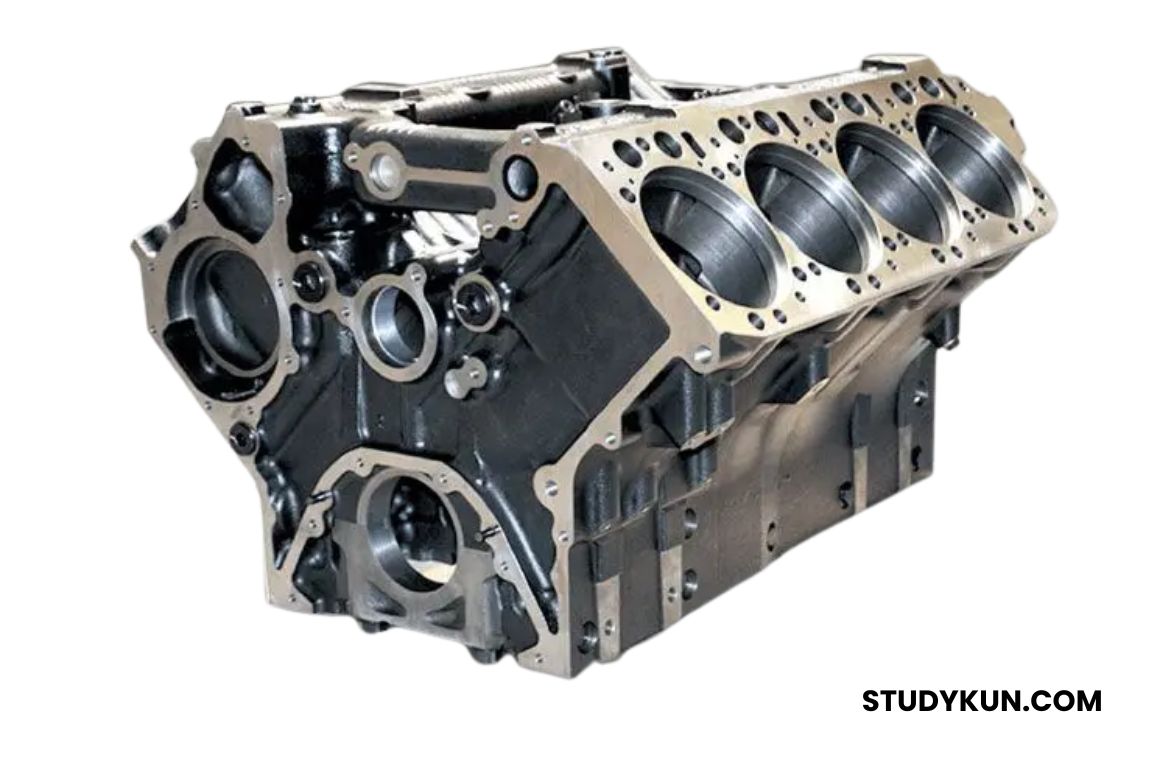

Mengenal Lebih Dekat Blok Silinder

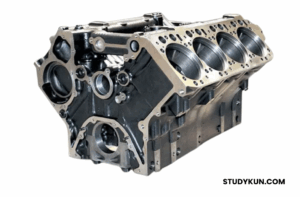

Mengenal Lebih Dekat Blok Silinder – Blok silinder merupakan komponen inti dari setiap mesin pembakaran dalam (internal combustion engine). Ibarat fondasi sebuah bangunan, blok silinder menjadi tumpuan bagi berbagai komponen penting lainnya yang bekerja secara sinergis untuk menghasilkan tenaga. Mengenal material utama penyusun blok silinder umumnya adalah besi tuang (cast iron) atau paduan aluminium (aluminum alloy), masing-masing dengan keunggulan dan pertimbangannya tersendiri.

Fungsi Krusial Blok Silinder

Blok silinder menjalankan beberapa fungsi vital dalam operasional mesin:

- Rumah bagi Silinder dan Piston: Di dalam blok silinder terdapat satu atau lebih silinder, yang merupakan ruang berbentuk tabung presisi. Di dalam silinder inilah piston bergerak naik turun secara resiprokal. Gerakan piston ini adalah hasil dari ekspansi gas pembakaran dan menjadi awal mula konversi energi kimia menjadi energi mekanik.

- Lintasan Gerak Piston: Dinding silinder berfungsi sebagai pemandu yang memastikan gerakan piston tetap lurus dan stabil selama siklus pembakaran. Presisi dinding silinder sangat krusial untuk mencegah kebocoran gas dan memastikan kompresi yang optimal.

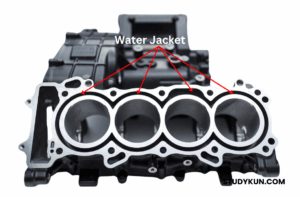

- Sistem Pendinginan: Blok silinder di lengkapi dengan water jacket, yaitu saluran-saluran kompleks yang mengelilingi silinder. Saluran ini berfungsi sebagai jalur sirkulasi air pendingin (coolant). Panas ekstrem yang di hasilkan oleh proses pembakaran di serap oleh air pendingin. Air pendingin berfungsi untuk menjaga temperatur kerja mesin tetap ideal dan mencegah overheating yang dapat merusak komponen.

- Dudukan Crankshaft: Bagian bawah blok silinder di rancang secara presisi sebagai tempat dudukan crankshaft (poros engkol). Crankshaft mengubah gerakan naik turun piston menjadi gerakan berputar yang menjadi output utama mesin. Kesejajaran dan kekuatan dudukan crankshaft sangat penting untuk kelancaran dan keawetan mesin.

- Penopang Komponen Mesin Lain: Sebagai komponen terbesar dan terstruktur, blok silinder juga berfungsi sebagai dasar atau rangka yang menopang berbagai komponen mesin lainnya seperti kepala silinder (cylinder head), intake manifold, exhaust manifold, dan sistem pelumasan. Kekuatan dan rigiditas blok silinder sangat penting untuk menjaga integritas keseluruhan mesin.

Baca juga: Mengenal Lebih Dekat Motor Diesel

Material Penyusun Blok Silinder

Pemilihan material untuk blok silinder melibatkan kompromi antara berbagai faktor seperti kekuatan, berat, kemampuan menghantarkan panas, biaya, dan kemudahan proses produksi.

-

Besi Tuang (Cast Iron): Material tradisional ini di kenal karena kekuatannya yang tinggi dan ketahanannya terhadap keausan (wear) serta korosi (corrosion). Proses pemesinan besi tuang juga relatif mudah. Namun, besi tuang memiliki bobot yang lebih berat dan kemampuan menghantarkan panas yang lebih rendah di bandingkan aluminium.

-

Paduan Aluminium (Aluminum Alloy): Semakin populer, terutama pada mesin kendaraan penumpang modern. Paduan bahan aluminium menawarkan bobot yang jauh lebih ringan di bandingkan bahan besi tuang. Pengurangan berat ini berkontribusi pada efisiensi bahan bakar dan performa kendaraan secara keseluruhan. Selain itu, aluminium memiliki kemampuan menghantarkan panas yang lebih baik, yang membantu dalam pembuangan panas dari ruang bakar secara lebih efisien.

Meskipun demikian, penggunaan aluminium juga menghadirkan tantangan:

- Koefisien Pemuaian Termal: Aluminium memiliki koefisien pemuaian termal yang berbeda dengan baja, material utama penyusun komponen mesin lainnya seperti piston dan connecting rod. Perbedaan ini perlu di pertimbangkan secara cermat dalam desain untuk mencegah masalah seperti kebocoran dan gesekan berlebih akibat perubahan suhu.

- Kerumitan Produksi: Proses pembuatan blok silinder dari aluminium alloy seringkali lebih rumit dan memerlukan teknologi pengecoran yang lebih canggih di bandingkan besi tuang.

- Biaya: Secara umum, biaya produksi blok silinder aluminium alloy cenderung lebih tinggi di bandingkan besi tuang.

Optimasi Desain Blok Silinder

Dalam industri otomotif yang kompetitif, pengurangan berat mesin menjadi prioritas untuk meningkatkan efisiensi bahan bakar dan performa kendaraan. Blok silinder, sebagai salah satu komponen terberat, menjadi fokus utama dalam upaya ini. Berat mesin pada kendaraan penumpang berkisar antara 10% hingga 15% dari total berat kendaraan, dan blok silinder menyumbang sekitar 15% hingga 20% dari berat mesin tersebut.

Untuk mencapai keseimbangan antara kekuatan dan bobot yang ringan, desain blok silinder modern menerapkan prinsip optimasi struktural. Ini berarti:

- Variasi Ketebalan Dinding: Struktur tulang blok silinder di rancang dengan ketebalan yang bervariasi. Bagian-bagian yang menerima tekanan pembakaran tertinggi atau memiliki potensi deformasi (perubahan bentuk) yang lebih besar di buat lebih tebal. Sementara itu, bagian lain yang tidak menerima beban signifikan dapat di buat lebih tipis untuk mengurangi berat.

- Analisis Struktur dengan Metode Elemen Hingga (Finite Element Method – FEM): Dalam proses desain, para insinyur menggunakan metode elemen hingga. Metode ini melibatkan pembagian model 3D blok silinder menjadi elemen-elemen kecil (triangular atau rectangular cells). Kemudian, dengan menggunakan analisis numerik dan bantuan komputer. Selain itu, perilaku setiap elemen di bawah berbagai kondisi beban (tekanan, temperatur) dapat di simulasikan dan di hitung secara akurat. Hasil analisis ini membantu mengidentifikasi area kritis yang memerlukan penguatan dan area yang dapat di optimalkan untuk pengurangan berat tanpa mengorbankan kekuatan.

Baca juga: Mengenal Lebih Dekat Motor Diesel

Water Jacket

Selain struktur utama blok, water jacket merupakan bagian integral yang memerlukan perhatian khusus dalam desain dan produksi. Bentuk saluran water jacket yang kompleks harus di buat dengan presisi tinggi untuk memastikan sirkulasi air pendingin yang efektif ke seluruh area silinder yang menghasilkan panas.

Mencegah Keretakan (Cracking)

Salah satu tantangan dalam desain water jacket adalah mencegah terjadinya keretakan (cracking), terutama pada area dengan perubahan ketebalan yang signifikan atau pada bagian “leher botol” (area penyempitan saluran). Perbedaan temperatur dan tekanan yang ekstrem dapat menyebabkan tegangan termal yang tinggi dan memicu keretakan. Untuk mengatasi hal ini, beberapa langkah kontrol dan desain di terapkan:

- Kontrol Kualitas Material dan Proses Produksi: Memastikan material yang digunakan bebas dari cacat dan proses pengecoran dilakukan dengan standar yang ketat.

- Desain Geometri yang Optimal: Menghindari sudut tajam dan perubahan ketebalan yang drastis pada area kritis untuk mengurangi konsentrasi tegangan.

- Penggunaan Material dengan Ketahanan Termal yang Baik: Memilih material yang mampu menahan perubahan suhu ekstrem tanpa kehilangan integritas struktural.

Kesimpulan

Blok silinder bukan hanya sekadar “kotak” logam. Ia adalah komponen kompleks yang di rancang dengan cermat untuk menjalankan berbagai fungsi krusial dalam mesin pembakaran dalam. Mengenal mendalam tentang material, desain struktural, dan sistem pendinginan pada blok silinder sangat penting dalam pengembangan mesin yang efisien, bertenaga, dan tahan lama. Evolusi material dari besi tuang ke paduan aluminium, serta penerapan metode analisis modern seperti FEM, terus mendorong inovasi dalam desain blok silinder untuk memenuhi tuntutan performa dan efisiensi yang semakin tinggi.